La fibra de agave se está utilizado como relleno/refuerzo en materiales polimérico. En este artículo, investigadores del CIQA coordinados por la Dra. Zureima García Hernández comparten los principales hallazgos en compuestos poliméricos de origen natural.

Antecedentes

La actividad humana basada en un sistema económico no sustentable ha generado un impacto ambiental a nivel global debido a la generación masiva de desechos, por lo que la gestión de éstos ha adquirido gran importancia en el sector industrial. Para mitigar este problema ambiental, se ha despertado enorme interés en generar tecnologías que permitan aprovechar estos residuos naturales para el desarrollo de compuestos poliméricos.

Dentro de este universo de materiales, los compuestos formulados con fibras naturales dispersas en una matriz polimérica se han posicionado con firmeza en diversas aplicaciones debido a las ventajas que presentan sobre los materiales formulados con fibras sintéticas como: el costo reducido, baja densidad, abundancia, entre otros.

Tal ha sido el impacto de estos biocompuestos que las tendencias, ilustradas en la Figura 1, muestran un crecimiento considerable en comparación con los compuestos formulados con fibras de carbono.1

Figura 1. Estimados de producción sobre compuestos poliméricos con fibra natural en la industria del automóvil.1

México no es la excepción a este problema ambiental, ya que, por citar un ejemplo, la industria Tequilera produce una cantidad elevada de residuos agroindustriales. Según el consejo regulador del tequila, tan sólo en el año 2017 se generaron alrededor de 2 millones de toneladas (1,875,932 ton de fibra de agave).2 Debido a la necesidad de encontrar usos alternativos para las porciones fibrosas de esta planta, la fibra de agave se está utilizado como relleno/refuerzo en materiales poliméricos. Si bien el interés en el uso de estas fibras se origina en México, estas fibras podrían usarse como refuerzo polimérico a nivel mundial.

Te puede interesar: ANIQ: mejorar los procesos no es una moda

Teniendo en cuenta el panorama mexicano, el bagazo de agave es utilizado como fuente alternativa de energía renovable y como materia prima de productos, tales como: popotes, servilletas, platos, cucharas, vasos para café de las marcas GreenWord®, Santa Clara, de Coca Cola® y Starbucks®; empaque del pañal Huggies Eco Natural; envases, hieleras, termos, macetas y mangos de cepillos para lavar ropa de BioSolutions®.3

En el sector automotriz, Mercedes-Benz utiliza fibra de agave y resina epóxica para fabricar los paneles de las puertas de los vehículos E-class. Como dato adicional, desde el año 2015, la industria DAIMLER y Mercedes-Benz desarrollan mezclas de sisal, lino y kenaf con algunos polímeros como el Ácido Poliláctico (PLA) y Poliamidas 6 y 66 para fabricar revestimientos de puertas bajo el concepto ‘car Biome’; por otra parte, algunas series de BMW contienen hasta 24 Kg de lino y sisal.4

En 2019, científicos japoneses, en conjunto con Automobili Lamborghini Holding, construyeron un prototipo de auto deportivo denominado Nano Cellulose Vehicle (NCV), el cual está diseñado con un 60% de materiales lignocelulósicos y se estima que puede llegar a pesar 50% menos que un automóvil tradicional.

Ford Motor Company, en alianza con la tequilera José Cuervo, fabrica componentes interiores y exteriores de sus vehículos, como arneses de cables, cabezales de puertas, unidades de aire acondicionado y compartimentos de almacenamiento. Algunas partes de los modelos Mondeo CD 162, Focus y Freestar, cuentan con autopartes compuestas con polímero y fibra natural, como los forros maleteros, paneles del piso y puertas.5

Entre los prototipos y posibles aplicaciones que se están desarrollando recientemente, destaca, por ejemplo: cascos para patinaje y ciclismo, ruedas para patines, raquetas, palas de padel, suelas para tenis deportivos y calzado en general, propuesta de manufactura de tableros y paneles aglomerados para muebles a partir de fibra de agave Tequilana weber,5 mangos de herramientas (palas), prototipos poliméricos microcelulares sustentables (plásticos espumados), a partir de poliolefinas y fibra de agave que han sido desarrolladas en el Centro de Investigación en Química Aplicada.

Por otro lado, el incremento del uso de la fibra de agave ha ido de la mano con un aumento dramático en el uso de fibras naturales para compuestos basados en poliolefinas como el Polipropileno (PP) y Polietileno de Alta Densidad (HDPE). Las poliolefinas son, por mucho, los polímeros sintéticos con mayor volumen de producción y uso en la actualidad. Existen varias razones para esto, como el bajo costo de producción, el peso ligero y la alta resistencia química.

Asimismo, varios factores han sido los principales responsables del gran éxito que han tenido las poliolefinas en donde destaca su capacidad de mezclado con cargas (nanopartículas y fibras) y otros polímeros para generar una amplia variedad de materiales que mejoran nuestras vidas. De esta manera, combinando las virtudes de las poliolefinas y la fibra de agave, se podrían generar materiales sustentables y de valor agregado.

Resultados

Recientemente, el Laboratorio Nacional en Innovación y Desarrollo de Materiales Ligeros (LANIAUTO), perteneciente al CIQA, ha concentrado sus esfuerzos y capacidades en el desarrollo de biocompuestos aprovechando los residuos de fibra de agave generados por la empresa Nuño Camarena S. A. de C. V.

En la Tabla 1 se resumen algunos de los resultados de las pruebas mecánicas evaluadas de acuerdo a la norma ASTM D-638 para diversas formulaciones con HDPE y PP. De manera general, para el compuesto basado en HDPE se observó que la fibra corta de agave actúa como un reforzante que incrementa la resistencia a la ruptura (16 %), así como el módulo de Young (25%) con respecto a la referencia. Además, el porcentaje de elongación se redujo en un 90%, lo que se atribuye a una mayor área superficial de contacto entre las fibras y la matriz polimérica (HDPE). Posiblemente, la baja capacidad de elongación del material dificulta su procesamiento mediante extrusión soplado, ya que este proceso requiere de altas deformaciones en donde la viscosidad elongacional juega un papel preponderante.

Tabla 1. Propiedades mecánicas de los materiales de referencia y materiales cargados con fibra de agave.

| Formulación | Resistencia Max. | Módulo de Young | Elongación |

| (N/mm2) | (N/mm2) | (%) | |

| HDPE AC5502 | 23.09 | 513 | 175 |

| HDPE/fibra de agave al 15% | 26.84 | 641 | 18 |

| PP SB912 | 29.84 | 696 | 160 |

| PP/fibra de agave al 20% | 25.04 | 786 | 25 |

Para el compuesto con PP se observó que la fibra de agave, al ser de mayor longitud en comparación con la utilizada en los compuestos de HDPE, presenta una menor área de contacto con la matriz de PP, lo que deteriora tanto la resistencia a la tensión máxima (16%) como la elongación (85%). Por su parte, el módulo de Young se incrementa hasta un 13%. Asimismo, la concentración del 20% en peso de fibra de agave hace más resistente al material, pero también más frágil, lo cual indica que la concentración óptima de fibra en los biocompuestos es un factor clave con influencia en las propiedades mecánicas del producto final.

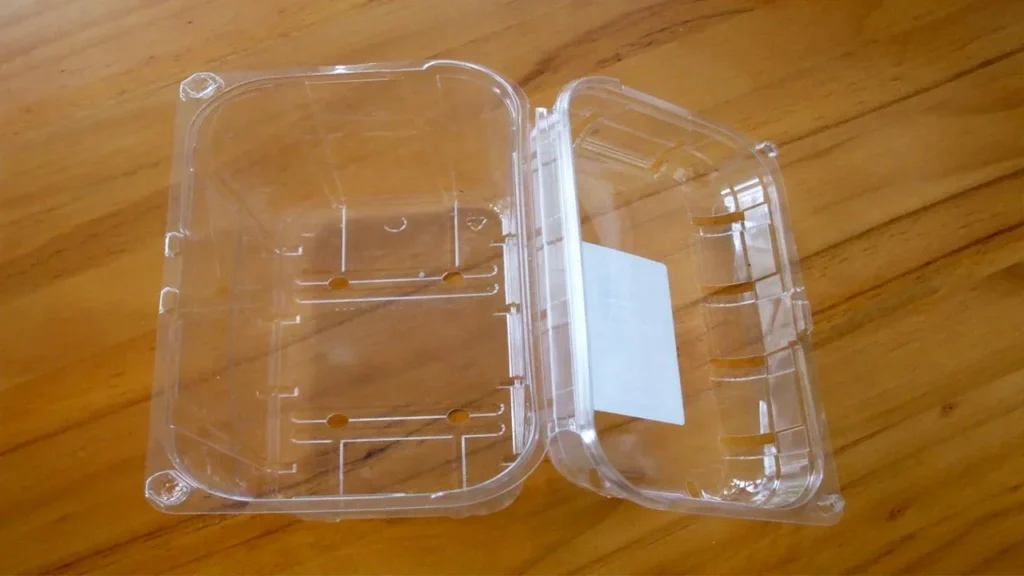

Con estos biocompuestos fue viable fabricar prototipos de envase pastillero a base de Polietileno de Alta Densidad obtenido mediante el proceso de extrusión-soplo y de mango de pala manual usado en la industria de la Construcción a base de Polipropileno moldeado por inyección tradicional de plásticos. Entre los retos encontrados en esta investigación se pueden mencionar los siguientes:

Los biocompuestos formulados con fibras naturales presentan un arreglo a nivel microscópico con propiedades de superficie únicas a diferencia de los compuestos convencionales. Lograr una elevada compatibilidad entre la fibra natural y las poliolefinas es uno de los principales retos a vencer e implica un estudio a fondo de la morfología y composición de los componentes, así como el diseño de agentes compatibilizantes que promuevan una alta adhesión interfacial.

Asimismo, se ha documentado que la longitud de las fibras es uno de los parámetros importantes a considerar ya que altera la dispersión de la misma. Cuando se aumenta la longitud de la fibra, se aseguran las propiedades mecánicas, sin embargo, se dificulta el empaquetamiento de ésta en los compuestos, lo que conduce a una distribución de fibra reducida y a la formación de huecos. En este sentido, encontrar la longitud óptima de la fibra es una tarea importante.

Por otro lado, debido a su naturaleza química y al alto contenido de celulosa, las fibras naturales absorben cantidades elevadas de humedad, lo que modifica su resistencia y rigidez, por lo que es importante diseñar métodos de secado y procesamiento óptimos que permitan mantener las propiedades de la fibra.

Finalmente, otro desafío en el desarrollo de biocompuestos es la estabilidad térmica limitada de las fibras naturales, y se vuelve crucial cuando se emplean técnicas de procesamiento de materiales de alta temperatura. Sobre este asunto, es esencial diseñar pre-tratamientos de las fibras que permitan remover de manera efectiva, rápida y con bajo consumo de energía, los componentes de baja estabilidad térmica (ceras, pectinas, hemicelulosa), concentrando la fracción de celulosa. Y así, favorecer que los procesos de moldeo sean continuos y aplicables a nivel industrial.

Conclusiones

La fibra de agave sin tratamiento y solamente molida a diversos tamaños tiene un efecto reforzante en las matrices de PP y HDPE, lo que permite fabricar prototipos de botes pastilleros de HDPE/5% fibra de agave y mangos de pala de PP/15% fibra de agave. Sin embargo, para la optimización de los procesos industriales se requiere la remoción de los componentes de baja estabilidad de la fibra de agave para poder procesar los biocompuestos a una temperatura de 200 grados, o bien, utilizar un agente modificante de la fibra o aditivo que mejore la fluidez del material.

Asimismo, el secado de la fibra natural y de los biocompuestos antes de obtener los prototipos o piezas debe realizarse adecuadamente. Cabe señalar que estas dos alternativas podrían incrementar la concentración de la fibra en el compuesto hasta un 10% en peso. Los resultados obtenidos demuestran la viabilidad del uso de compuestos poliméricos reforzados con fibras naturales en la producción de una gran variedad de productos.

Referencias

- Agarwal J., et al. Progress of novel techniques for lightweight automobile applications through innovative eco-friendly composite materials: A review, J. Thermoplast. Compos. Mater.33, 978-1013, (2019).

- Ayala-Cortés, A. et al. Solar pyrolysis of agave and tomato pruning wastes: Insights of the effect of pyrolysis operation parameters on the physicochemical properties of biochar. SOLARPACES 2018 Int. Conf. Conc. Sol. Power Chem. Energy Syst. 2126, 180001 (2019).

- Alves, C. et al. Ecodesign of automotive components making use of natural jute fiber composites. J. Clean. Prod. 18, 313–327 (2010).

- Mochane, M., Teboho, M., Mokhothu, T. & Mtibe, A. Recent progress on natural fiber hybrid composites for advanced applications A review. eXPRESS Polym. Lett. 13, 159–198 (2018).

- María Elena Becerra Mercado, Lucio Guzmán Mares, Jorge Padilla Álvarez, A. M. S. La industria mexicana de muebles y de tableros aglomerados y la importancia futura de incorporar la fibra de agave Tequilana weber. Ecodiseño & Sostenibilidad 4, (2012).

Autores:

Dra. Zureima García Hernández, investigador en CIQA | zureima.garcia@ciqa.edu.mx

Equipo de trabajo:

Dr. Roberto Yáñez Macías

Dr. Ernesto Hernández Hernández

Dr. Florentino Soriano Corral